东莞华科城产学研成果破解模具机床"卡脖子"难题

产学研

所属地区:广东-东莞

发布日期:2025年08月21日

作为全球模具制造大国,中国模具产品出口量持续增长,但在高端数控线切割机床领域长期依赖进口。近年来,东莞通过深化产学研合作与招商引资,推动本土企业联合高校攻克关键技术瓶颈。某科技企业与华中科技大学合作研发的数控静走丝线切割机床实现重大突破,其精度与能耗指标达到国际先进水平,标志着国产高端模具机床进口替代迈出关键一步。

一、模具产业大而不强凸显技术短板

中国模具工业协会数据显示,中国模具出口额连续多年保持全球前列,但高端精密加工设备自给率不足40%。以慢走丝线切割机床为例,这类设备在汽车模具、航空航天精密部件加工中具有不可替代作用,但核心技术和市场长期被少数国际企业垄断。东莞作为全国模具产业集聚区,仅长安镇就拥有超过1000家模具企业,年产值超百亿元,但高端设备采购成本居高不下成为制约行业升级的痛点。

二、产学研协同创新突破"卡脖子"技术

2015年起,东莞某数控设备制造企业与华中科技大学工业技术研究院建立战略合作,组建联合攻关团队。研发团队针对控制系统、机械结构和钼丝耗材三大技术难点,经过五年持续试验,最终在伺服驱动算法和热变形补偿技术上取得突破。测试表明,新设备加工精度稳定在±0.005毫米,钼丝使用寿命延长30%,单位能耗降低25%,综合性能指标达到瑞士、日本同类产品水平。

三、市场化应用验证技术成果

在近期举行的产品发布会上,该设备获得珠三角地区多家精密制造企业的认可,首批订单涵盖汽车模具、3C电子精密件等多个领域。东莞某大型模具企业技术负责人表示,国产设备采购成本比进口机型低40%,后期维护响应速度更快,有助于企业降低综合生产成本。行业专家指出,这类高端装备的国产化将改变国内模具企业"用进口设备加工出口产品"的被动局面。

四、构建持续创新生态体系

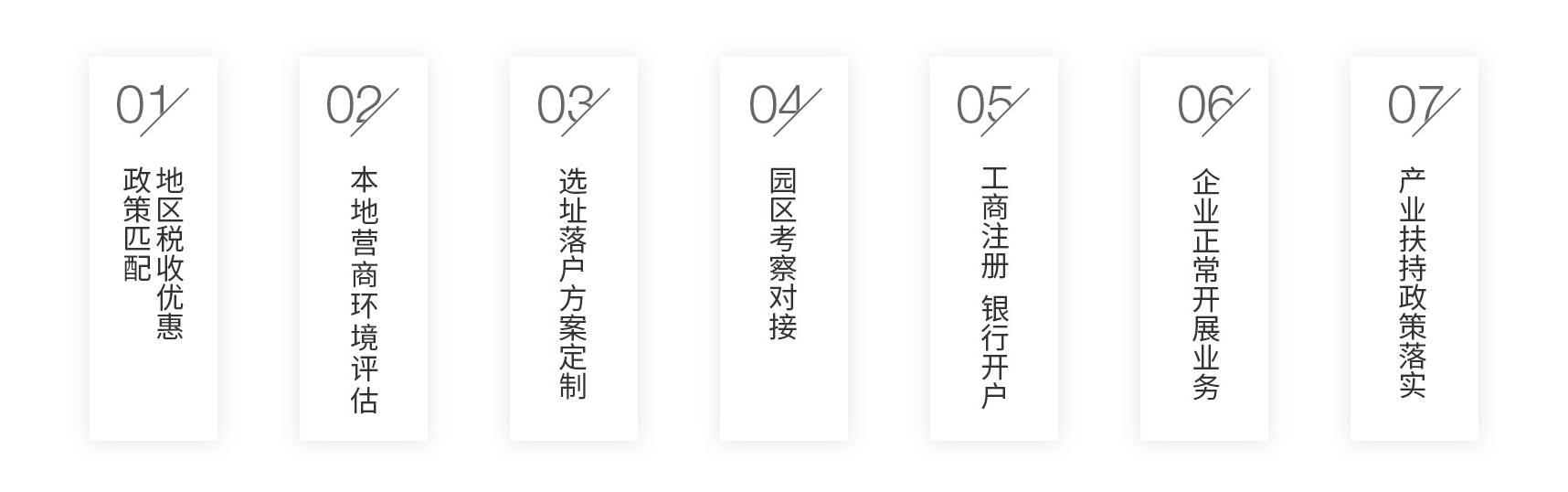

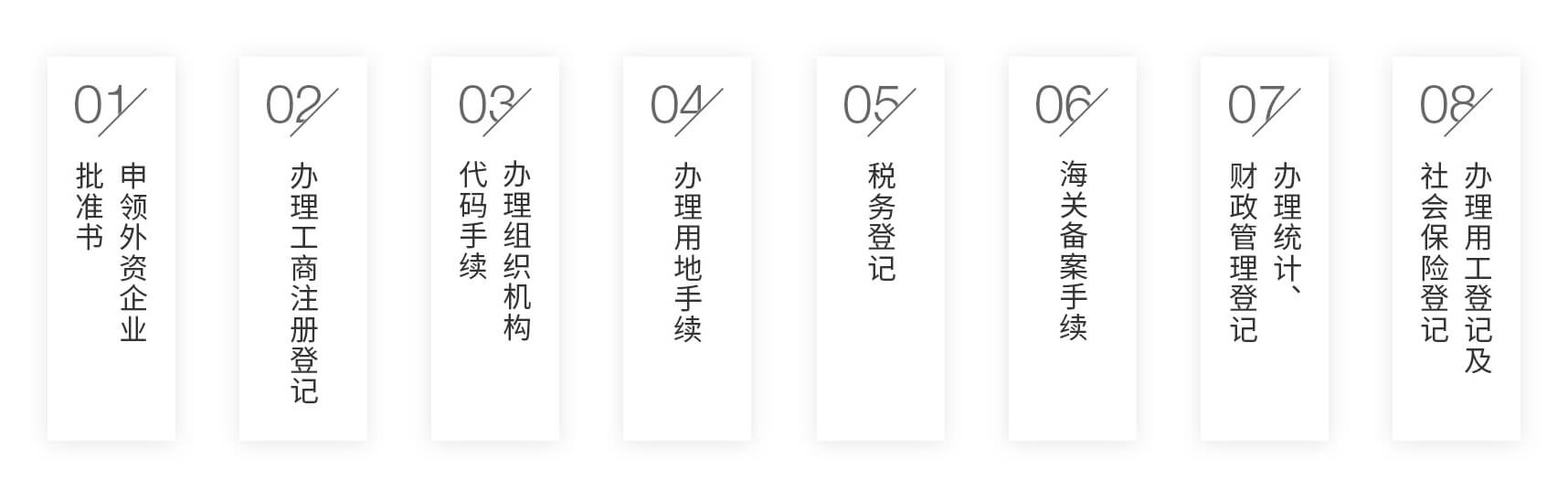

东莞近年来通过建设华科城等创新载体,已促成200余项高校科技成果转化。当地科技部门通过设立专项扶持资金,鼓励企业联合高校建立联合实验室。目前,东莞在数控机床领域已形成从研发设计到核心部件制造的完整产业链,相关专利年申请量保持20%以上增速。这种"企业出题、高校解题、市场验题"的协同创新模式,正在更多高端制造领域复制推广。

该成果的产业化进程将持续受到行业关注,其技术突破路径为其他地区破解制造业"卡脖子"问题提供了可借鉴经验。随着国产高端模具机床批量投入使用,中国模具产业从"制造大国"向"制造强国"转型的步伐将进一步加快。